Thiết bị phụ trợ nhiệt

Thiết bị phụ trợ nào là điều cần thiết trong quá trình thermoforming?

Trong ngành sản xuất, thermoforming là một công nghệ đúc nhựa quan trọng làm nóng các tấm nhựa vào điểm làm mềm của chúng và sau đó tạo thành hình dạng mong muốn trên khuôn. Để đảm bảo sự tiến bộ trơn tru của quá trình thermoforming và chất lượng và độ chính xác của sản phẩm cuối cùng, một loạt các thiết bị phụ trợ là rất cần thiết.

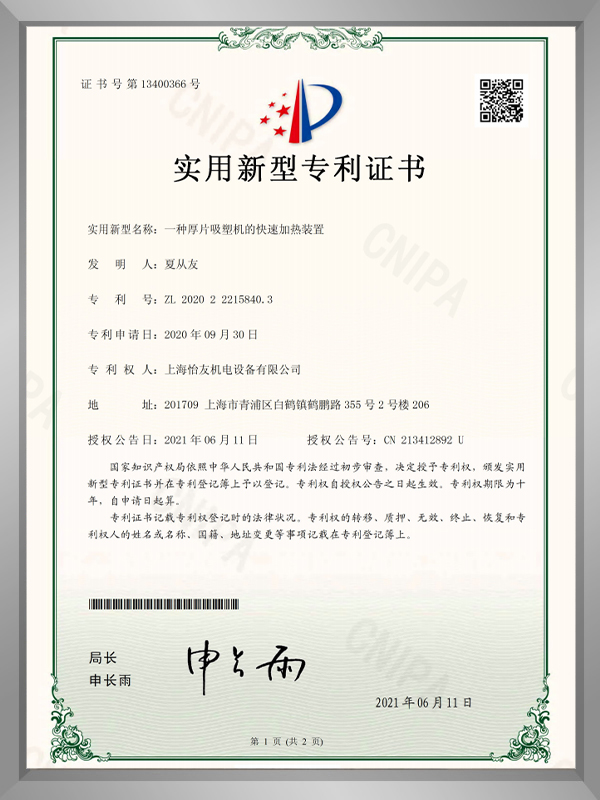

1. Thiết bị sưởi ấm

Thiết bị sưởi ấm nằm ở trung tâm của quá trình thermoforming và được sử dụng để làm nóng tấm nhựa đến điểm làm mềm thích hợp. Các thiết bị này thường có dạng lò sưởi hồng ngoại hoặc lò nướng tuần hoàn không khí nóng. Máy sưởi hồng ngoại hoạt động trực tiếp trên tấm nhựa bằng cách tỏa nhiệt để đạt được sự gia nhiệt nhanh chóng; Trong khi lò tuần hoàn không khí nóng sử dụng lưu thông không khí nóng để làm nóng đều tấm. Việc lựa chọn thiết bị sưởi ấm phụ thuộc vào loại vật liệu nhựa, độ dày của nó và tốc độ gia nhiệt cần thiết.

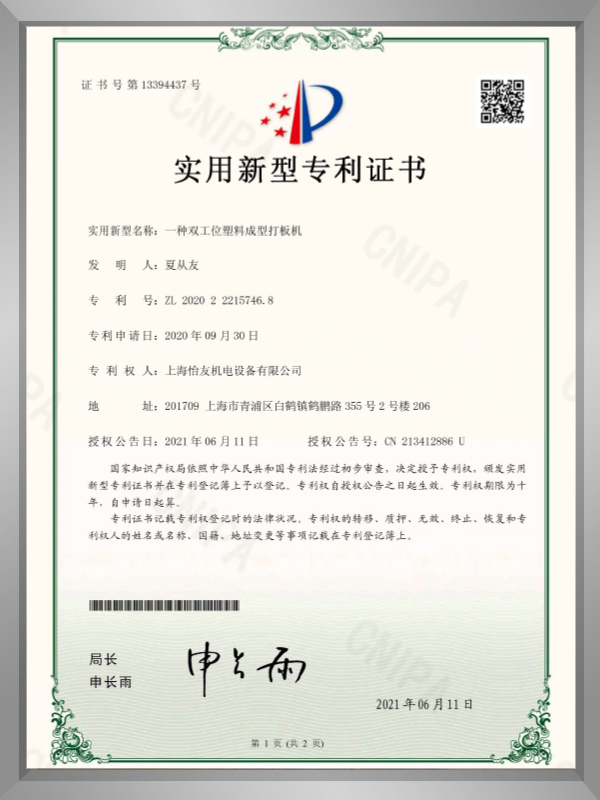

2. Khuôn

Khuôn là một thành phần quan trọng khác trong quy trình thermoforming, xác định hình dạng và kích thước của sản phẩm cuối cùng. Các khuôn thường được làm bằng kim loại, có độ ổn định nhiệt và cường độ cơ học cao. Theo các nhu cầu khác nhau của sản phẩm, khuôn có thể được thiết kế thành các hình dạng và cấu trúc phức tạp khác nhau. Trong quá trình làm nhiệt, khuôn cần phải phù hợp chính xác với tấm nhựa được làm nóng để đảm bảo độ chính xác và tính nhất quán của hình dạng sản phẩm.

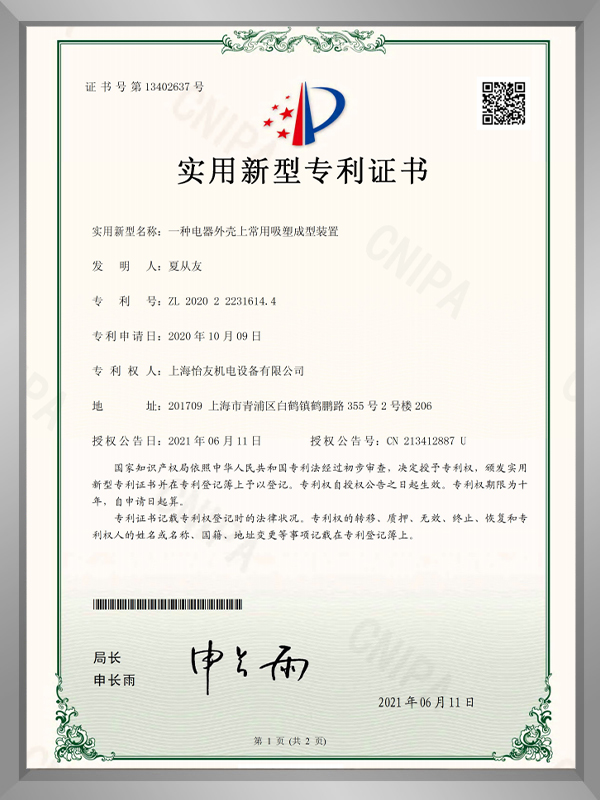

3. Hệ thống chân không và áp suất không khí

Hệ thống chân không và áp suất không khí đóng một vai trò quan trọng trong quá trình nhiệt. Chức năng chính của hệ thống chân không là chặt chẽ tấm nhựa vào bề mặt của khuôn thông qua lực hấp phụ sau khi nó làm mềm, do đó tạo thành hình dạng mong muốn. Trong quá trình làm nhiệt chân không, khi khuôn được đóng lại và được làm nóng đến một nhiệt độ nhất định, bơm chân không bắt đầu hoạt động và sơ tán không khí trong khuôn thông qua các lỗ nhỏ hoặc khoảng trống trong khuôn, do đó tạo thành một áp suất âm bên trong khuôn. Áp lực âm này cho phép tấm nhựa tuân thủ chặt chẽ bề mặt của khuôn để tạo thành hình dạng mong muốn dưới tác động của áp suất khí quyển bên ngoài. Hệ thống chân không đảm bảo phù hợp với khoảng cách giữa tấm nhựa và khuôn, tránh tạo ra các bong bóng và nếp nhăn, do đó cải thiện chất lượng và ngoại hình của sản phẩm. Hệ thống áp suất không khí đóng vai trò buộc tấm nhựa được làm nóng và làm mềm để lấp đầy khoang khuôn. Trong quá trình nhiệt khí nén, khi tấm nhựa được làm nóng đến điểm làm mềm, khí áp suất cao được đưa vào khuôn. Những khí áp suất cao này đi qua khoang của khuôn và tạo ra áp suất đồng đều trên tấm nhựa, cho phép nó lấp đầy mọi góc của khuôn. Bằng cách kiểm soát chính xác kích thước và phân phối áp suất không khí, có thể đảm bảo rằng tấm nhựa được ép đều trong khuôn, do đó có được các sản phẩm có hình dạng và kích thước chính xác. Hệ thống chân không và áp suất không khí bổ sung cho nhau trong quá trình làm nhiệt, mỗi người đóng một vai trò duy nhất. Hệ thống chân không đảm bảo sự phù hợp chặt chẽ của tấm nhựa với khuôn, trong khi hệ thống áp suất không khí áp dụng áp suất để lấp đầy khuôn bằng tấm nhựa. Cùng với nhau, hai hệ thống này đảm bảo một quy trình nhiệt mịn và chất lượng cao và độ chính xác của sản phẩm cuối cùng.

4. Hệ thống làm mát

Hệ thống làm mát là một phần quan trọng khác của quá trình thermoforming. Sau khi tấm nhựa được trang bị cho khuôn và hình thành thành một hình dạng, nó cần được làm mát nhanh chóng để thiết lập hình dạng. Hệ thống làm mát thường sử dụng làm mát nước hoặc làm mát không khí để nhanh chóng giảm nhiệt độ của khuôn và tấm bằng cách lưu thông môi trường làm mát. Tốc độ làm mát và tính đồng nhất là rất quan trọng để ngăn ngừa biến dạng sản phẩm và duy trì sự ổn định kích thước.

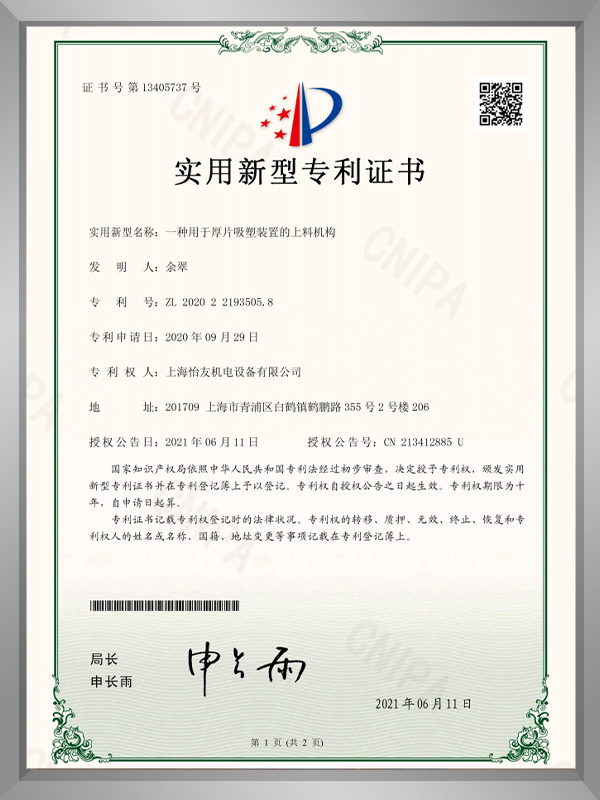

5. Hệ thống truyền tải và định vị tự động

Hệ thống truyền tải và định vị tự động là thiết bị chính để tự động hóa quy trình thermoforming. Các hệ thống này bao gồm đai băng tải, cánh tay robot và thiết bị định vị, có thể tự động chuyển các tấm nhựa được làm nóng vào khuôn, thực hiện định vị và dán chính xác và tự động tháo sản phẩm sau khi làm mát. Điều này giúp cải thiện đáng kể hiệu quả sản xuất, giảm chi phí lao động và cũng làm giảm lỗi do hoạt động của con người.

6. Hệ thống kiểm tra và kiểm soát chất lượng

Để đảm bảo chất lượng sản phẩm và tính nhất quán, quy trình thermoforming cũng cần được trang bị hệ thống kiểm tra và kiểm soát chất lượng. Các hệ thống này bao gồm các hệ thống kiểm tra trực quan, dụng cụ đo kích thước và thiết bị kiểm tra tài sản cơ học, v.v., có thể tiến hành kiểm tra và đánh giá toàn diện các sản phẩm. Bằng cách giám sát và điều chỉnh các thông số sản xuất trong thời gian thực, các vấn đề tiềm ẩn có thể được phát hiện và giải quyết kịp thời để đảm bảo tính ổn định và độ tin cậy của chất lượng sản phẩm.

Có nhiều loại thiết bị phụ trong quy trình nhiệt với các chức năng khác nhau. Họ đóng một vai trò không thể thiếu trong việc đảm bảo tiến trình suôn sẻ của quá trình sản xuất và sự ổn định của chất lượng sản phẩm. Với sự tiến bộ liên tục của công nghệ và mở rộng liên tục các ứng dụng, các thiết bị phụ trợ này cũng sẽ được nâng cấp và tối ưu hóa liên tục để cung cấp hỗ trợ mạnh mẽ cho sự phát triển của ngành công nghiệp nhiệt.